ПроизводствоСтатьи / Получение и применение азотных удобрений / ПроизводствоСтраница 1

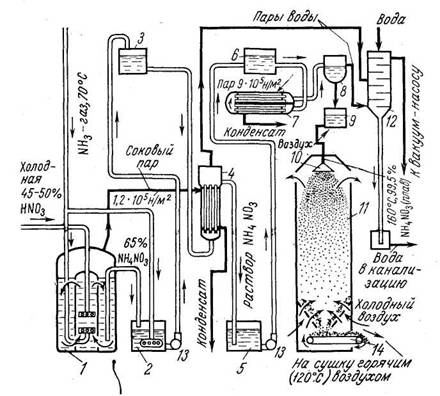

Важным азотным удобрением является аммиачная селитра (нитрат аммония), так как при высоком содержании (34,8%) азота она усваивается полностью (быстро в виде ЫО3~-иона и медленнее из ЫН4+-иона, который сначала адсорбируется почвенными коллоидами). Получается путем непосредственной нейтрализации азотной кислоты аммиаком с последующим выделением продукта в виде безводной соли. При нейтрализации выделяется значительное количество теплоты, которую используют для выпаривания полученного раствора. На рисунке 29 приведена схема производства.

Нейтрализацию проводят в нейтрализаторе ИТН (с использованием теплоты нейтрализации) 1 из нержавеющей стали; во внутреннюю часть его (реакционная камера) подают газообразный аммиак и через разбрызгиватель в небольшом избытке против теоретического количества слабую (45—50-процентная) азотную кислоту. В реакционной камере нитрат аммония образуется при температуре более низкой, чем температура кипения азотной кислоты. Получаемый слабокислый раствор нитрата аммония благодаря выделяющейся теплоте закипает, и вода из него частично испаряется. Затем раствор (вместе с парами воды) поступает в наружную часть нейтрализатора, откуда он переводится в донейтрализатор 2, где нейтрализация заканчивается. Производительность аппарата ИТН достигает 1400 г селитры в сутки.

Рис. 29. Упрощенная схема производства аммиачной селитры:

1 — нейтрализатор ИТН; 2 — донейтрализатор; 3, 5, 6, 9 — сборники; 4 — выпарной аппарат первой ступени с пароотделителем; 7 — выпарной аппарат второй ступени; 8 — паро-отделитель; 10 — разбрызгиватель плава; // — грануляционная башня; 12 — барометрический конденсатор; 13 — центробежные насоеы; 14 — ленточный транспортер,

Пары воды, выходящие из нейтрализатора, называют соковым паром. Он используется для дальнейшего испарения воды из раствора селитры под вакуумом в выпарном аппарате первой етупени 4. Окончательное упаривание производят в выпарном аппарате второй ступени 7, обогреваемом паром под давлением 9-105н/л12. Оба эти аппарата кожухотрубные, причем раствор проходит в них по трубам, а греющий пар — в межтрубном пространстве. Необходимо отметить исключительно высокую растворимость нитрата аммония в воде, что позволяет превратить раствор в плав. Выделяющиеся из раствора пары воды поступают в барометрический конденсатор 12, обильно орошаемый водой, и здесь конденсируются, вследствие чего в выпарной системе создается разрежение, а это облегчает испарение воды. В сточной трубе высота водяного столба должна превышать 10 м для преодоления атмосферного давления. При использовании 58-процентной кислоты получается 85-процентный раствор селитры, который упаривают в одну ступень, а из 65-процентной азотной кислоты получают плав без выпаривания. Окончательно плав упаривается до концентрации 99,5% при стекании по вертикальным пластинам, обдуваемым горячим (180°С) воздухом.

Гранулируют плав в грануляционной башне 11 (высотой до 50 м). Горячий плав поступает в.верхнюю часть ее и выливается в разбрызгиватель 10. Навстречу брызгам в башню вентилятором подается мощный поток холодного воздуха, за счет которого и происходит охлаждение и кристаллизация капель. Гранулы падают в нижнюю часть башни, представляющую собой бункер, и из него выгружаются ленточным транспортером 14 во вращающийся сушильный барабан, где окончательно высушиваются встречным током горячего (120 °С) воздуха. Выход достигает 98%, а мощность цеха 0,5 млн. т в год.

Нитрат аммония способен слеживаться, т. е. превращаться при хранении в плотные куски, трудно поддающиеся раздроблению. Для уменьшения слеживаемости в аммиачную селитру вводят нитраты кальция и магния, добавляя в азотную кислоту небольшое количество раствора, образующегося при обработке азотной кислотой доломита. Хранят нитрат аммония в непроницаемой для воздуха и влаги таре, например в многослойных битумированных бумажных или полиэтиленовых мешках.

Сульфат аммония получается нейтрализацией раствора серной кислоты аммиаком, который выделяется при коксовании угля (см. главу XII).

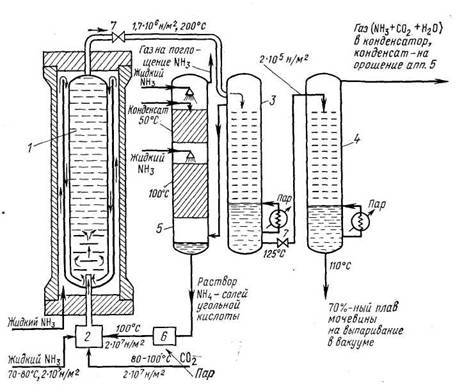

Все большее значение приобретает в качестве удобрения карбамид, или мочевина. Она содержит 46,5% азота и хорошо усваивается растениями. Ее применяют и в качестве подкормки скоту, а также в производстве пластмасс, фармацевтических препаратов и т. д. Мочевину получают путем непосредственного синтеза из аммиака и оксида углерода (IV). Процесс протекает в две стадии. Вначале происходит быстрое образование карбамино-вокислого аммония (карбамата аммония):

который при дегидратации дает Мочевину:

![]()

Рис. 30. Упрощенная схема производства мочевины с полным жидкостным рециклом NH3 и СОг:

/ — колонна синтеза; 2 — смеситель; 3, 4 — ректификационные колонны; 5 — промывная колонна; 6 — насос; 7 — дроссельные вентили для снижения давления.

Смотрите также

Кобальт (Cobaltum), Со

Кобальт - Со, химический элемент первой триады VIII группы периодической системы Менделеева; атомный номер 27, атомная масса 58,9332; тяжёлый металл серебристого цвета с розоватым отливом. В природе э ...