Параметры технологического процесса резанияПериодическая система / Коррозия металлов и методы защиты от неё / Обработка резанием. / Параметры технологического процесса резанияСтраница 2

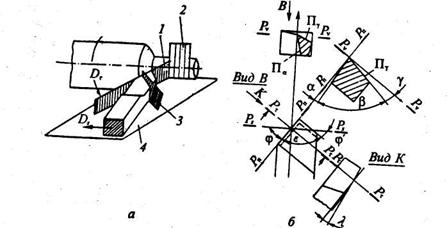

α + β + γ = π/2.

Угол наклона режущей кромки X — угол в плоскости резания между режущей кромкой и основной плоскостью.

Углы в плане: главный угол в плане φ – угол в основной плоскости между следом плоскости резания и направлением продольной подачи; вспомо-

гательный угол в плане φ' – угол в основной плоскости между вспомогательной режущей кромкой и обработанной поверхностью.

Рис. 10

Геометрические парамеры токарного резца:

а – координатные плоскости; б – углы резца в статике;

1 – плоскость резания Рп; 2 – рабочая плоскость Рs; 3 – главная несущая плоскость Рt; 4 – основная плоскость Pv

Геометрические параметры режущего инструмента оказывают существенное влияние на усилие резания, качество поверхности и износ инструмента. Так, с увеличением угла у инструмент легче врезается в материал, снижаются силы резания, улучшается качество поверхности, но повышается износ инструмента. Наличие угла а снижает трение инструмента о поверхность резания, уменьшая его износ, но чрезмерное его увеличение ослабляет режущую кромку, способствуя ее разрушению при ударных нагрузках.

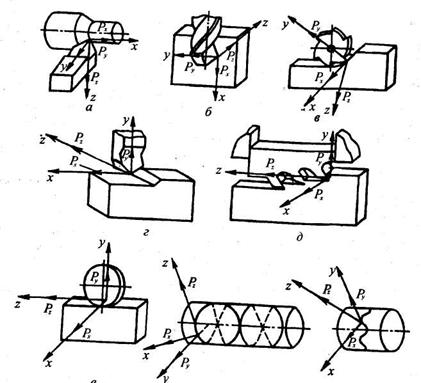

Силы резания Р представляют собой силы, действующие на режущий инструмент в процессе упругопластической деформации и разрушения срезаемой стружки.

Силы резания приводят к вершине лезвия или к точке режущей кромки и раскладывают по координатным осям прямоугольной системы координат xyz (рис.11). В этой системе координат ось z направлена по скорости главного движения и ее положительное направление соответствует направлению действия обрабатываемого материала на инструмент. Ось у направлена по радиусу окружности главного движения вершины. Ее положительное направление также соответствует направлению действия металла на инструмент. Направление оси х выбирается из условия образования правой системы координат. Значение усилия резания определяется несколькими факторами. Оно растет с увеличением глубины h резания и скорости подачи s (сечения срезаемой стружки), скорости резания ν, снижением переднего угла γ режущего инструмента. Поэтому расчет усилия резания производится по эмпирическим формулам, установленным для каждого способа обработки (см. справочники по обработке резанием). Например, для строгания эта формула имеет вид Р = СphXpsYpXn где коэффициенты Ср, Хр, Yp, n характеризуют материал заготовки, резца и вид обработки.

Мощность процесса резания определяется скалярным произведением:

N = Pve (2.6)

Выразив это произведение через проекции по координатным осям, получим:

N = Pz vz + Pyvy + Pxvx (2.7)

где vx, vy, vz — проекции на оси координат скорости движения точки приложения равнодействующей сил резания. В практических расчетах используется приближенная зависимость N = Pzv. Это упрощение обусловлено тем, что составляющие Ру и Рх полной силы резания малы по сравнению с Р2, а скорость подачи относительно скорости резания составляет всего 1 - 0,1%.

Рис. 11

Схема действия сил резания на режущую кромку инструмента в точке, имеющую максимальную скорость перемещения νе, при обработке: а – точением; б – сверлением; в – фрезерованием; г – строганием; д– протягиванием; е – хонингованием; ж – суперфинишированием.

Смотрите также

Средства для стирки, мытья и чистки текстильных изделий и предметов домашнего обихода

...

Химические соединения на основе кремния и углерода

Химия - одна из

отраслей естествознания, предметом изучения которой являются химические

элементы (атомы), образуемые ими простые и сложные вещества (молекулы), их

превращения и законы, кото ...

Лантаноиды

Лантаноиды (от лантан и греч. еidos - образ, вид), лантаниды, семейство из 14 химических элементов с атомным номером от 58 до 71, расположенных в 6-м периоде системы Менделеева вслед за лантаном (табл ...